非破壞實驗室檢測

以公正的服務態度,提供具有公信力的報告。

目視檢測(VT)

入料管線腐蝕

熱交換器胴體腐蝕

高塔萃盤腐蝕

檢測工件外部可見缺陷。

原理目視檢查工件外觀是否有腐蝕、斷裂、凹陷或缺口等瑕疵。常配合超音波測厚或其他檢測方式以判定缺陷。

運用實例依API 653檢測大型儲槽、壓力容器、高塔、熱交換器、鍋爐、輸送及汙水等各類管線、設備等。

液滲檢測(PT)

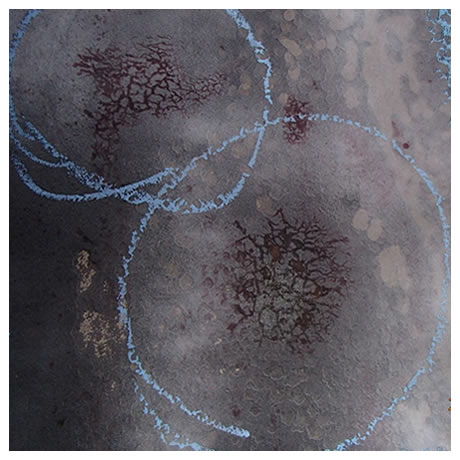

塔槽內部胴體裂紋顯示

管線法蘭銲道開裂

管線裂紋顯示

熱交換器端蓋管嘴裂紋

熱交換器管板裂紋顯示

壓力容器管嘴內部裂紋顯示

檢測物件表面瑕疵。

原理將物件表面以清潔劑(cleaner)清潔,將表面噴上滲透劑(penetration),待數分鐘至數十分鐘後將滲透劑清除,最後噴上顯影劑(developer)利用吸附原理將滲入裂縫的滲透劑吸附至表面形成瑕疵顯示。

運用範圍非多孔隙物件。工件經長時間使用後表面常會出現肉眼不可見之裂縫或其他微小的瑕疵,以此檢測可將表面有裂紋開口的位置顯現出來。

運用實例銲道檢測、結構件表面檢測、儲槽槽壁板及槽底板對接銲道檢測、及其他工件經使用後表面缺陷檢測。

磁粒檢測(MT)

壓力容器銲道裂紋

螺栓桿部裂紋

鍵槽R角裂紋

導槽連接銲道

檢測鐵磁性物件的表面與次表面瑕疵。

原理利用鐵磁性物件在缺陷(如裂紋)處產生感應磁力線的變化,使檢測區域局部磁化,在材料中產生磁場後,將鐵磁性磁粉置於磁化表面,磁粉將被磁場中不連續引起的斷裂所吸引,使瑕疵容易觀察。

運用範圍鐵磁性物件與銲道之瑕疵檢測。

運用實例鍋爐爐管銲道檢測、風車銲道檢測、葉片銲道檢測、螺栓銲部檢測。

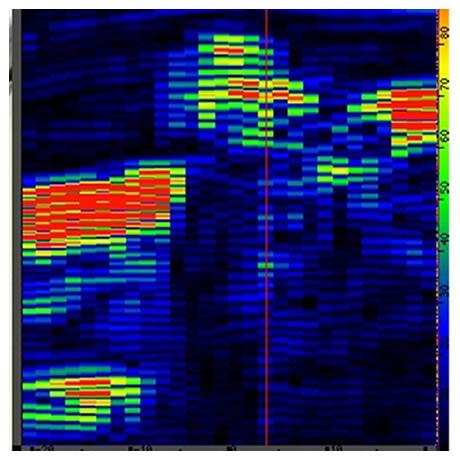

磁漏檢測(MFL)

為了解槽底板,特別是土壤側之底板腐蝕減薄情況,使用磁漏檢測儀(Floor Scanner)對其全面掃描,若於掃描期間出現訊號指示,將再以超音波測厚機進行確認,以期快速定位出底板土壤側之局部腐蝕區域,並評估其腐蝕減薄情況。

適用範圍儲槽底板。

塗層檢測(Holiday Test)

檢測導電材料之絕緣塗層是否有針孔或破損,藉以確保防護基材功能。

適用範圍儲槽塗層、管線塗層。

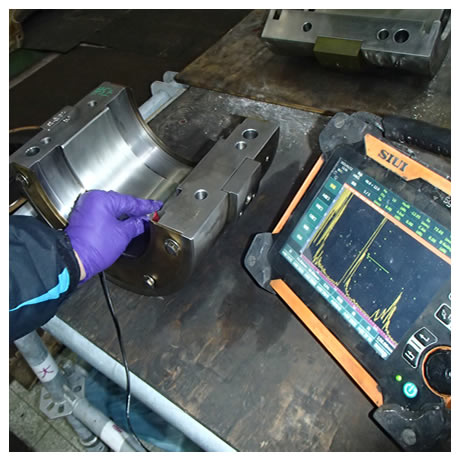

超音波檢測(UT)

汽機軸承-巴氏合金超音波探傷

汽機軸承-巴氏合金超音波探傷

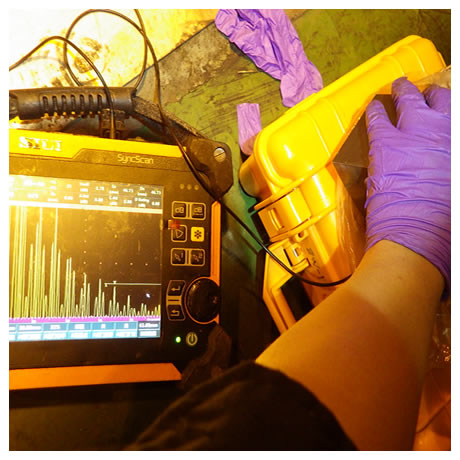

管線銲道陣列式超音波探傷

爐管管內腐蝕陣列式超音波掃描(1)

爐管管內腐蝕陣列式超音波掃描(2)

超音波進入物體遇到缺陷時,一部分音波會產生反射,而改變後的超音波通過檢測設備,接收器可對反射波進行處理和分析,以顯示內部缺陷之位置與大小,且了解內部缺陷之性質。

超音波測厚(UTM)

塔槽內部測厚

塔槽內部測厚

熱交換器測厚

壓力容器內部測厚

鍋爐爐管測厚

量測工件厚度,常用以追蹤工件是否有減薄或吹蝕等損壞情況。

原理利用音波碰到不同介質之界面會有反射、折射及波速轉換之特性,使探頭發射音波傳至試件內,再記錄由試件背面所反射回來之音波的時間,以計算材料厚度。

渦電流檢測(ET)

訊號手擷取作業

換熱器探頭推送作業

利用交流電經激發線圈,在空間中產生交變電磁場,使金屬表面感應出渦電流,檢測出工件表面之瑕疵。

運用範圍管束大面積式快速檢查管內壁腐蝕坑等瑕疵。

現場金相/硬度

火災設備 / 材質:SA213 TP304

沃斯田鐵雙晶組織,倍率500X,呈輕微敏化現象

鍋爐爐管破管 / 材質:A213 T22

肥粒鐵與島狀變韌鐵,倍率500X,碳化物聚集於晶界

金屬製品的微觀金相/硬度往往反映了工件的機械性能、物理性能、化學性能等等,因此了解金屬微觀結構也漸成為判斷金屬工件優劣重要指標。目前常用各種NDT技術搭配現場金相/硬度以達到最嚴謹的檢測品質。

運用實例火災現場金相判定、鍋爐爐管金相檢測、設備金相檢測。

材料可靠性鑑別(PMI)

藉由PMI金屬成份分析儀可快速、方便以及不需破壞試件即可得知成份與牌號。

適用各種金屬製品。

非破壞實驗室檢測設備

主要從事金屬材料性質檢測、金屬製品失效與破損分析及加工製程改善等檢測與顧問服務。

陣列式超音波探傷

超音波探傷儀

DMS GO超音波測厚

NORTEC600

直流電火花檢測儀

磁漏檢測儀

肥粒鐵測定儀

渦電流檢測儀 ECTANE

手持式X光分析儀

電磁感應式膜厚測定儀